精度之困 富士康機器人未達蘋果標準背后的制造業智能化挑戰

據業內消息稱,蘋果公司因精度問題拒絕了富士康為其生產線部署的機器人方案。這一事件不僅折射出消費電子巨頭對制造工藝的極致要求,更揭示了全球制造業在智能化轉型中面臨的核心挑戰——如何讓機器人的‘手’與‘眼’達到人類工匠級的精細度。

長期以來,富士康作為蘋果最重要的代工廠商,一直在推動“機器換人”以應對勞動力成本上升和復雜工藝需求。在部分精密組裝環節——如攝像頭模組校準、柔性電路板貼合或不銹鋼邊框拋光——機器人仍難以穩定實現微米級(甚至亞微米級)的操作精度。蘋果產品對零部件間隙、表面平整度等指標有著嚴苛的內部標準,任何細微偏差都可能影響整機防水性能、觸感或光學效果,這迫使蘋果不得不暫緩引入未達標的自動化方案。

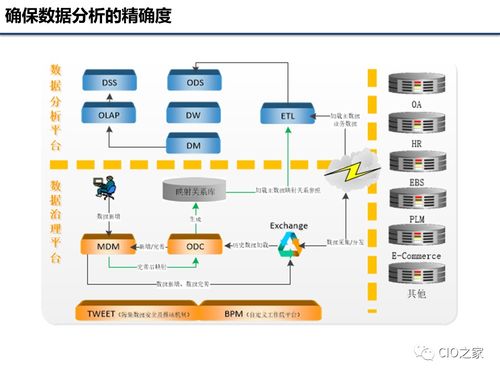

從技術層面看,機器人精度受多重因素制約:伺服系統響應延遲、傳動機構回差、末端執行器剛性不足,以及視覺識別系統在復雜反光或紋理表面的定位誤差等。電子產品的迭代速度極快,生產線往往需要頻繁調整,而機器人的重復標定與參數優化會拖慢生產節奏。相比之下,經驗豐富的工人能通過觸覺反饋實時微調動作,這種“柔性智能”仍是當前工業機器人難以完全替代的。

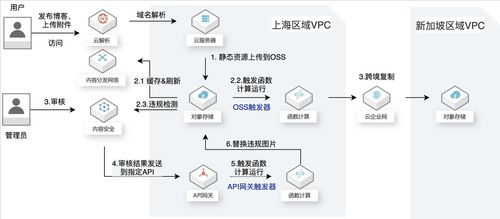

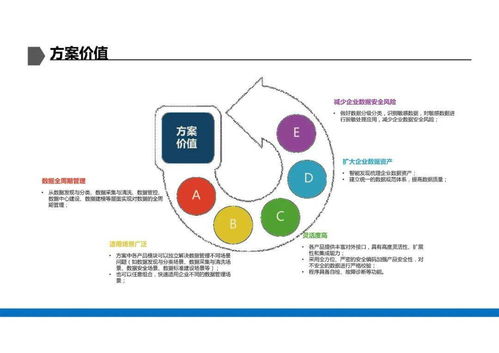

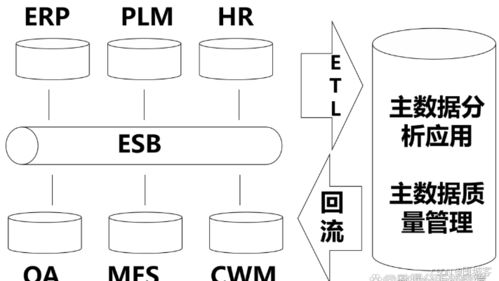

值得注意的是,此次事件背后還隱藏著更深層的數據博弈。蘋果對生產數據的高度控制欲與代工廠的技術自主性之間存在天然張力。富士康的機器人系統若完全接入蘋果的生產數據鏈,可能涉及工藝參數、良率分布等核心信息的流動,而精度不達標也可能導致生產過程中產生大量無效數據,干擾蘋果的質量分析模型。因此,精度問題不僅是技術門檻,更是數據主權與質量控制體系融合的試金石。

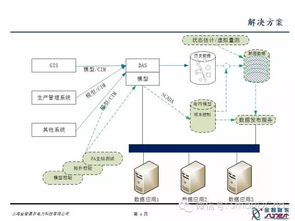

這一困境恰恰映射出全球高端制造的共同痛點:單純的硬件堆砌無法實現“精密智能”,需要將材料科學、動態算法、實時傳感與工藝知識深度融合。德國“工業4.0”與日本“社會5.0”戰略中,均強調通過數字孿生技術,在虛擬空間中模擬優化機器人動作軌跡,再映射到物理生產線。引入AI補償算法(如通過深度學習預測熱變形誤差)和新型傳感器(如量子光學測量儀),正在成為突破精度瓶頸的新路徑。

對富士康而言,此次挫折既是警示也是契機。其旗下工業富聯已布局邊緣計算與刀具磨損預測系統,若能結合蘋果的品控需求,構建從“感知-分析-補償”的閉環數據系統,或可打破現有僵局。而蘋果也可能調整策略,轉而與機器人核心部件供應商(如發那科、ABB)直接合作,將精度標準前置到供應鏈上游。

從更宏觀視角看,這場精度之爭預示著制造業智能化將進入“深水區”。生產線的競爭不再是機器人數量與速度的比拼,而是如何將物理精度、數據智能與工藝經驗轉化為可持續的“精密制造生態”。只有跨越這道鴻溝,工業機器人才能真正從替代重復勞動的“機械手”,蛻變為賦能極致品控的“智慧工匠”。

如若轉載,請注明出處:http://m.sjj4.cn/product/58.html

更新時間:2026-01-07 22:07:05